为了成功实施一项新的元件包装技术,如芯片规模包装(CSP, chip scale package),有必要标识设计边缘条件,特征化工艺性能和实施过程控制机制。目的是认识到变化的挑战和根源。诸如SMT工具设计、锡膏附着、自动元件贴装和回流焊接等工艺是关键特征。这里要谈的是应用于第二类PCMCIA装配的新产品介绍(NPI, New Product Introduction),该装配在闪存器(flash-momery)应用中使用了CSP技术。

测试载体

设计一个试验载体,用来研究将CSP技术在生产中实施的各种装配和材料处理有关的事宜,和预期顾客的要求。载体的基本结构代表使用CSP的预期产品等级(例如,象FR-4这样的低成本电路板)。由于相对较小的包装附着点或焊盘,平面抛光处理是最适合的。  对一个更稳定的装配过程,考虑三种基本的表面处理方法:浸金(Au)、浸白锡*和有机可焊性保护(OSP, organic solderability preservative)**。虽然镀锡电路板用于CSP也有有限的成功之例,但从热空气焊锡均匀(HASL, hot air solder leveling)工艺得到的焊锡厚度的正常差异相对于CSP特征尺寸是非常大的。

对一个更稳定的装配过程,考虑三种基本的表面处理方法:浸金(Au)、浸白锡*和有机可焊性保护(OSP, organic solderability preservative)**。虽然镀锡电路板用于CSP也有有限的成功之例,但从热空气焊锡均匀(HASL, hot air solder leveling)工艺得到的焊锡厚度的正常差异相对于CSP特征尺寸是非常大的。

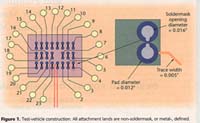

选择两个印刷电路板(PCB)供应商来制造测试载体。所有附着点都是非阻焊的、或金属的定义的。图一和表一详述了测试载体的结构。使用测试载体的优点是:

|

表一、CSP测试载体电路板结构 | |

| 板的描述 | 菊花链连续性 |

| 材料 | FR-4,低Tg |

| 阻焊 | 感光液 |

| 尺寸 | 4 x 6 x 0.062" |

| 层数 | 2 |

| 铜重 | 1 oz |

| 表面处理 | 5~7µin 浸金/150~200µin 镍;浸白 |

| Tin*, OSP** | |

- 它代表一个中性的存在,允许对关键变量的处理,如表面处理、电路层结构和供应商,这样可以研究对一个完整的电气设计不大可能的变量。当寻求特征化板级连接的品质时,菊花链式(daisy-chain)的连续性模式是所希望的,因为测试模型相对不贵,而且已经可用作评估。

- 一个有少量电镀通孔的双层测试载体是更有成本效益的。事实上,使用中性板设计,许多供应商都会提供测试载体样板,来参与他们认为将产生潜在生产批量生意的资格测试。

- 由于设计变化和经济宽容度,可以迅速而经济地完成多元设计试验,留下更多的时间作工艺开发。在知识转换成生产工艺期间,成功的机会增加。在这种情况下,得到的知识直接转换成带有CSP的第二类PCMCIA卡的模型、预生产和正式生产。本文描述试验设计(DOE, design of experiment)之一的重点部分。

试验方法与结果

装配工艺开发中的CSP。选择一个µBGA***来开发CSP的装配工艺。计划用于生产的CSP在几何形状上与µBGA相似,但有这些例外:内部芯片到包装的连接、内连器基底材料和两个额外的焊锡球或I/O。表二详述了不同CSP的物理尺寸。CSP被认为是潮湿和静电放电敏感元件,按照工业控制标准来处理2,3。

| 表二、详细的CSP结构 | ||

| CSP | µBGA | 生产CSP |

| 包装尺寸 | 5.76 x 7.87 mm | 6 x 8 mm |

| 球间距 | 0.75 mm | 0.8 mm |

| I/O | 46 | 48 |

| 包装厚度 | 0.66 mm | 0.89 mm |

| 球尺寸 | 0.325 mm | 0.3mm |

测试载体的获得与来料检查。测试载体样品是来自两个具有可比较的PCB制造能力的供应商;接到板后测量尺寸的完整性。除了对关键板的尺寸视觉检查之外,也使用X光荧光(XRF, X-ray fluorescence)机器测量浸金表面处理板的金和阻挡层金属(镍)的厚度。检查表明测试载体的浸金与镍的厚度是所希望的。对于有机可焊性保护(OSP, organic solderability preservative)表面处理,合约供应商几乎没有可能进行来料的覆盖或厚度均匀性的品质控制。这是因为OSP是有机化学物,不能用现在主流的PCB检查工具如XRF来测量。浸白锡(immersion-white-tin)涂层是通过截面法和第三方实验室进行的顺序电气化学减少分析法(SERA, sequential electro-chemical reduction analysis)来测量的。

焊锡沉淀和模板设计。选择一个DOE方法来决定最佳的焊锡沉淀工艺设定和模板设计。用来优化模板印刷机的设定,如刮刀速度和压力、断开、和断开延时4。第二个DOE是用来解决关键的模板设计特性,如开孔尺寸、形状、模板厚度和锡膏(即,水溶性和免洗型)。对分析的简单性和过程反应的敏感性,进行一个四因素、两级全因子(24, 4 Factor 2 Level Full-factorial)的设计(表三)。

| 表三、24 — 模板设计优化的全因子设计方法 | |||

| 因素 | 因素描述 | 第一级别条件(-) | 第二级别条件(+) |

| A | 模板厚度 | 0.005" | 0.006" |

| B | 开孔尺寸 | 0.012" | 0.014" |

| C | 开孔形状 | 圆形 | 方形(圆角) |

| D | 锡膏 | 水溶性 | 免洗型 |

对后者分析研究的唯一要考虑的因素是模板厚度、开孔尺寸与形状、和表四5,6所示组合的锡膏。使用桌上型激光扫描显微镜对每一种因素组合的五块板和每块板上总共20个锡膏高度进行测量。在测量锡膏高度的同时,通过2-D印刷后检查相机和软件决定截面上锡膏沉淀区域或焊盘覆盖范围。通过表征锡膏高度与2-D锡膏覆盖范围的结合,有代表性的锡膏沉淀体积可计算出来。

对后者分析研究的唯一要考虑的因素是模板厚度、开孔尺寸与形状、和表四5,6所示组合的锡膏。使用桌上型激光扫描显微镜对每一种因素组合的五块板和每块板上总共20个锡膏高度进行测量。在测量锡膏高度的同时,通过2-D印刷后检查相机和软件决定截面上锡膏沉淀区域或焊盘覆盖范围。通过表征锡膏高度与2-D锡膏覆盖范围的结合,有代表性的锡膏沉淀体积可计算出来。

图二解释了全因素设计试验的结果。其响应的细分和评分是基于目标锡膏高度和与目标的偏离,以及锡膏覆盖区的绝对值。选择一个最大10分和最小1分的评分系统(表四)。

使用一个评分的线性模型;评分系统内的分等级是基于被观察的试验变量。累积的或印刷性能分数是锡膏偏离和覆盖区域分数的总和。作为参考,每个条件的目标焊锡高度为模板厚度加上0.0005"。

| 表四、24 — 全因子设计反应“评分”系统 | ||

| I — 锡膏高度 | II — 2-D覆盖区域 | |

| 评分 | 偏差( " ) | (%) |

| 1 | 0.0009 ~ 0.001 | 85 ~ 88 |

| 2 | 0.0007 ~ 0.0008 | 89 ~ 92 |

| 3 | 0.0005 ~ 0.0006 | 93 ~ 96 |

| 4 | 0.0003 ~ 0.0004 | 97 ~ 98 |

| 5 | 0.0 ~ 0.0001 | 99 ~ 100 |

| 印刷性能分数:I + II | ||

因素表的分析揭示了模板设计内两个最重要的因素就是开孔尺寸和模板厚度。这直观上是基于模板纵横比对锡膏释放影响的一般经验。在这种情况中,最好的锡膏释放、印刷定义和锡膏量是在使用0.005"厚的模板、0.014"方形开孔和免洗锡膏时观察到的。相应的纵横比为2.8,面积比为0.7,这些值都分别比所希望的1.5和0.66的最小值较大。对开孔形状和锡膏化学成分的不同反应都在试验不确定因素的边界内。

免洗锡膏的释放性能提高,显然是由于它的对湿度变化的抵抗力。随着工作环境湿度变小,水基化学物趋于变干燥。免洗助焊剂载体是不会如此容易受影响的,因为它们不依靠有机酸作助焊剂活性剂。至于开孔形状的影响,通过使用圆形开口,面积比变为不适宜的0.54,而使用方形开口时为0.7。交互影响支持主要影响和模板设计参数选择。

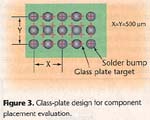

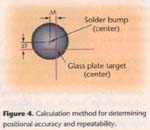

元件贴装。从供应商那里收到的所有装配在测试载体上的CSP都是放在托盘(waffle tray)内的。用一个柔性贴装平台将元件贴放于一个玻璃平板上。用测试载体把元件贴装拧到所希望的精度水平,该玻璃平板被用来确定机器贴装的精度和可重复性水平。玻璃平板的设计使得µBGA之上的锡球对应于玻璃平板表面的电镀目标7。后者用“粘性的”胶带覆盖,以提供CSP的暂时的附着力。在贴装之后,玻璃平板被翻转,在高倍放大镜下观察CSP的锡球对目标的对齐。(目标的位置使得每隔一个锡球正好对准玻璃平板目标,分开距离为500µm。)

在贴装大约35个µBGA之后,发现相应的位置精度在60µm之内。,正如制造商所标出的。观察到过程能力指数(Cpk)为2.0,表示在建立控制之后,在研究的过程条件下可得到一个稳定的过程。图三和图四解释玻璃平板设计和计算X/Y位置精度和可重复性的方法。

通过在FR-4测试载体上贴放µBGA,进一步特征化元件贴装。锡膏在贴装之前丝印在载体上,在传送到回流之前,通过发射X光检查证实元件的定位。

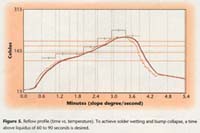

回流焊接使用八个温区的对流式回流焊接炉。炉的加热长度是98"一个可选的冷却区用于回流焊接分析。炉也装备有封闭循环的静压控制,以保持气室内每个区的对流速度(通过监测静态空气压力,一般为1.0 ~ 1.2" 水表压力)。由于CSP元件相当于生产装配上那些周围SMT元件质量较小,板面的空气流速度必须控制到在焊接之前元件的干扰最小。锡膏的粘性是唯一用于保持元件位置的。保持和控制板面上空气流速度证明是一个无价的CSP装配工具。 选择用于装配的温度曲线应容纳锡膏的特性,如助焊剂载体与合金、CSP锡球合金、最脆弱的元件最高温度和推荐的升温斜率。虽然CSP是最脆弱的元件,但最大温度为225°C是工艺所希望的。另一个关键的温度曲线参数是每秒3°C ~ 4°C的温度上/下变化。为了达到准确的焊锡熔湿和锡球陷落,液相线(183°C)以上60~90秒的时间是所希望的。图五描绘的是主要的回流温度曲线。

选择用于装配的温度曲线应容纳锡膏的特性,如助焊剂载体与合金、CSP锡球合金、最脆弱的元件最高温度和推荐的升温斜率。虽然CSP是最脆弱的元件,但最大温度为225°C是工艺所希望的。另一个关键的温度曲线参数是每秒3°C ~ 4°C的温度上/下变化。为了达到准确的焊锡熔湿和锡球陷落,液相线(183°C)以上60~90秒的时间是所希望的。图五描绘的是主要的回流温度曲线。

时间温度回流曲线是使用数据采集系统和板上热电偶附着来获得的。通过从板的背面钻穿,将热电偶附着于所希望的位置,用高温焊锡合金(Sn5/Pb95)焊接于CSP锡球上。另外,通过在附着点使用一点热固胶来达到对热电偶线的应力释放。 为了特征化回流的品质,使用X光检查焊接点内的空洞、锡桥或短路、和陷落不良的锡球。为保证回流效率,样品准备用于破坏性分析和焊接点完整性的截面检查。图六显示的是陷落后的锡球。注意对附着座各边的积极的熔湿表示锡球达到一个可接受的温度,来熔湿焊盘和形成机械的与电气的连接。在放大镜下,锡球与附着座之间的交互绑接区域有平滑的和连续的金属熔合层,显示焊锡与铜焊盘之间有适当的冶金反应。金属熔合层表示焊锡附着座上面的保护涂层,不管是浸金和锡情况下的无机物,还是OSP使用的有机物,都不妥协,出现可焊接的表面。

为了特征化回流的品质,使用X光检查焊接点内的空洞、锡桥或短路、和陷落不良的锡球。为保证回流效率,样品准备用于破坏性分析和焊接点完整性的截面检查。图六显示的是陷落后的锡球。注意对附着座各边的积极的熔湿表示锡球达到一个可接受的温度,来熔湿焊盘和形成机械的与电气的连接。在放大镜下,锡球与附着座之间的交互绑接区域有平滑的和连续的金属熔合层,显示焊锡与铜焊盘之间有适当的冶金反应。金属熔合层表示焊锡附着座上面的保护涂层,不管是浸金和锡情况下的无机物,还是OSP使用的有机物,都不妥协,出现可焊接的表面。

最后,除了分析锡球对板(bump-to-board)的介面,还要检查锡球对包装(bump-to-package)的介面,以保证包装级的回流过程不使包装级的连接打折扣。

知识转化

在试验载体上的µBGA的装配试验之后,为电路板、SMT工具设计、元件贴装、回流焊接和检查所决定的参数被转换到使用CSP的第二类PCMICA卡的装配中。后者是用于闪存器的元件包装, 它成功地满足了小型、轻便、高密度的装配要求。在产品原型与新产品介绍(NPI)的生产准备阶段,在开发期间得出的过程参数被检查和确认,用于稳定的装配过程。PCMCIA卡有其它的元件可能会要求更多的焊锡,0.005"厚度的模板供应不到。类似地,一个周围元件具有电镀端子,可能要求稍微较高的回流曲线温度。

最后,只要求在开发阶段建立的极微过程变化。即可生产出高品质的产品,在预期的成本内准时发货。

* OMIKRON.

** ENTEK Cu 106A

*** Tessera's µBGA TV-46

Acknowledgements

The author acknowledges the assistance of Data Circuit Systems Inc. and Viasystems Inc. for PCB samples and test-vehicle assembly. Thanks are also extended to Denis O'Connell of Alpha Metals, Technical Services Group, for performing cross-sections and supplying photos for archive and publication.

- Reference

- Comprehensive User's Guide for µBGA Packages, Intel Corp., 1997 and 1998, Figure 16, p.26.

- J-STD-003, January 1999, Official Representative Proposal, JEDEC, Arlington, Va.

- IPC-CM-770, January 1996, Section 26.2 through 26.3, Rev. D., Lincolnwood, Ill., 1996

- Donald C. Burr, "Solder Paste Printing Guidelines for BGA and CSP Assembly"

- M. Wang, K. Nakajima, et al., "Investigating Printing Process for CSP Assembling," Proceedings of SMTA International 1999.

- Keki Bhote, World Class Quality, AMACOM, New York, 1991.

- Glass substrate provided for machine acceptance criterion by Siemens Energy and Automation.

- F.G Yost, F.M. Hosking and D.R. Frear, The Mechanics of Solder Alloy Wetting and Spreading, Van Nostrand Reinhold, 1993.

Cameron E. Presley, may be contacted at K*Tec Electronics Inc., 1111 Gillingham Lane, Sugar Land, TX 77478; (281) 243-7982; Fax: (281) 243-7882; E-mail: preslec@ktecelec.com.