一个欧洲协会和其它的协会已经得出结论,无铅(Pb-free)焊接在技术上是可能的,但首先必须解决实施的问题,包括无挥发性有机化合物(VOC-free)的助焊剂技术和是否必须修改工艺来接纳所要求的更高焊接温度。

达柯(Taguchi)试验设计(DOE, design-of-experiment)方法和统计过程控制(SPC, statistical process control)是评估波峰焊接中无铅工艺的有效方法。其目的是要为特定应用的最佳设置确定基本的控制参数。

达柯方法(Taguchi method)寻求将创新的品质方法与传统的试验设计方法结合起来。研究出一系列相关的技术来最大限度的减少不想要的可变性,减少生产损耗和提供更大的顾客满意。例如,达柯方法用于减少生产变量有两个步骤:

- 制造产品,以“最佳的”方式达到与目标的最小背离。

- 尽可能同样地生产所有产品,达到产品之间的最小背离。

达柯试验使用一个专门构造的表格或“正交阵列”来影响设计过程,因此品质在其设计阶段就嵌入产品内部。正交阵列是一项允许对影响试验的因素进行独立地数学评估的试验设计。

试验准备

达柯试验准备从一个集思广益的会议开始,在这里一个结合不同学科的小组建立清楚的报告书,为设计合理的试验,列出问题、目标、所希望的输出特性和测量方法。然后,确定所有的过程参数和定义影响结果的有关因素:

- 可控制因素:C1 = 对过程作用很大的并可直接控制的因素;C2 = 如果C1因素改变,需要停止过程的因素

这个试验中, 选择了三个C1因素:

B = 接触时间

C = 预热温度

D = 助焊剂数量

锡温度是一个C2因素, 由于需要用来增加/减少温度的时间。

- 噪音因素是影响偏差的变量,但是不可能控制或控制成本效率低的。例如在生产/试验期间,室内温度、湿度、灰尘等的变化。由于实际原因,没有把“噪音”成分列入试验的因素。相反,主要目标是评估单个品质影响因素的所起的作用。必须作其它的试验来量化它们对过程噪音的反应。

最后,要求选择需要测量的输出特性。

首选两个标准:没有锡桥的引脚数和通孔充满的合格性。

试验规划与设计

与其它方法比较(通常使用每次一个因素的研究,以确定可控制参数),这个试验使用了一个L9正交阵列。在只有九个试验运行中,调查了三个级别的四个因素,如表一所示。

| ||||||||||||||||||||||||

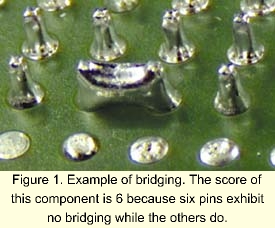

输出特性。适当的试验设定可得到最可靠的数据。例如,控制参数范围必须象实际一样趋于极端,以使问题明显化 —; 在这个情况下,锡桥与通孔渗透不良(图一)。为了量化锡桥的影响,对没有锡桥的上锡引脚计数。(每个板有200个引脚,因此最高分是200。)

输出特性。适当的试验设定可得到最可靠的数据。例如,控制参数范围必须象实际一样趋于极端,以使问题明显化 —; 在这个情况下,锡桥与通孔渗透不良(图一)。为了量化锡桥的影响,对没有锡桥的上锡引脚计数。(每个板有200个引脚,因此最高分是200。)

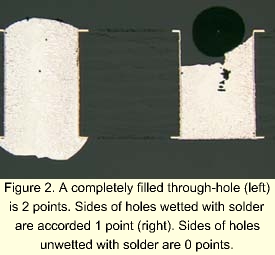

对通孔渗透的影响,每个充满焊锡的孔如图二所示标记。每个板最大总数为4662个点。

试验中的材料

无铅合金。最常用的波峰焊接无铅合金是Sn/Cu和Sn/Ag/Cu。Sn/Cu, 最廉价的无铅合金之一,具有高熔点(227°C),除此之外比其它无铅合金的机械性能差。Sn/Ag/Cu是在Sn/Ag基础上的改进。 Sn/Ag3.8/Cu0.7焊锡形成较高可靠性的焊接点,而且可焊性比Sn/Ag和Sn/Cu都好。锑的加入(0.25~0.50% Sb),通过锑与银和锑与铜的金属间结构,提供更高的温度阻抗。可是,有对锑的毒性的关注,尽管有毒的氧化锑只是在600°C以上的温度才产生。Sn/Ag3.8/Cu0.7/Sb0.25(SACS),熔点温度217°C,在试验中使用过(表二)。

Sn/Ag3.8/Cu0.7焊锡形成较高可靠性的焊接点,而且可焊性比Sn/Ag和Sn/Cu都好。锑的加入(0.25~0.50% Sb),通过锑与银和锑与铜的金属间结构,提供更高的温度阻抗。可是,有对锑的毒性的关注,尽管有毒的氧化锑只是在600°C以上的温度才产生。Sn/Ag3.8/Cu0.7/Sb0.25(SACS),熔点温度217°C,在试验中使用过(表二)。

板的表面情况。试验板选择了有机可焊性保护层(OSP, organic solderability preservative),一种高性能的铜板涂层,它保护和维持通孔的可焊性。(较早的研究表明,Sn/Ag/Cu与OSP表面是兼容的。)OSP是热气焊锡均涂(HASL, hot-air solder leveling)与其它金属印刷电路板(PCB)表面处理的替代方法。由于更高的预热设定,这薄薄的有机涂层(0.2 ~ 0.5 µm厚度)失去活性。由于OSP与水溶性助焊剂兼容,包含在助焊剂中的酸和溶剂迅速溶解OSP涂层,变成助焊剂的一部分,当熔化的焊锡接触到板时挥发掉。

| ||||||||||||||||||||||||||||||

助焊剂。对这个试验,选择了固体含量少于2%的合成无挥发性有机化合物(VOC-free)的助焊剂396-RX(表三)。选择一种无卤化物的低残留助焊剂,由于其在铜表面的良好可焊性加上其防止锡桥的作用。从板的顶面测量的助焊剂预热范围是100 ~ 112°C,示装配的结构而定。

| ||||||||||||||||||||

助焊剂应用。在可利用的助焊剂应用技术之中,找到一种喷嘴喷雾的助焊剂处理器最适合对电路板施用适当的助焊剂层。用无挥发性的有机化合物助焊剂,尽可能达到最精细的颗粒是达到良好的通孔渗透和成功的水膜挥发的关键。因此,水基助焊剂应该仔细地配制表面特性,以得到一个与金属和非金属表面的流畅的接触面。

喷嘴助焊剂处理器允许对施用的助焊剂的精确控制 —; 从大约300 ~ 750 mg/dm2 (湿的助焊剂)。最大为750 mg/dm2 因为再多的助焊剂开始从板上滴落下来。

测试板的设计和材料。测试板的尺寸为160 x 100 x 1.6 mm。材料为FR-4,通孔双面镀铜。连接器特征为10针、双排、&0.2micro; Au/Ni 表面处理。

试验结果

运行了十八块板(九块九块重复一次),得到需要用来作正交阵列分析的数据,达到如下目标:

- 评估单个品质影响因素的影响

- 得到对无铅(Pb-free)工艺的最佳条件

- 逼近最佳条件下的控制参数响应

变异分析(ANOVA, analysis of variance),一种统计处理方法,评估正交阵列的结果和确认每个因素的影响有多大。表四显示有关从试验中获得的焊锡桥的数据。

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图三解释了相对于过程因素的锡桥的影响范围,即,数量越多,品质越高(200 = 无锡桥)。它显示,就锡桥来说,接触时间和预热温度是影响输出数据最大,即,改变其中一个设定将对锡桥数量具有最戏剧性的影响。

图三解释了相对于过程因素的锡桥的影响范围,即,数量越多,品质越高(200 = 无锡桥)。它显示,就锡桥来说,接触时间和预热温度是影响输出数据最大,即,改变其中一个设定将对锡桥数量具有最戏剧性的影响。

基于试验数据,得到对于锡桥最佳的设定是A2、B1、C1和D2。虽然A2与A3之间的差别很小,选择A2是因为较低的能量损耗的要求而选择260°C的焊锡温度。加上,在这个水平,元件和电路板材料经受的温度冲击小。图四显示对锡桥来说,每个控制参数影响的百分比;表五列出有关通孔熔湿的试验结果。

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

图五,再一次,数量越高,结果越大(4662 = 100%的“良好焊接”板)。

预热温度(130°C)影响过程最大,当其它因素的影响大约相等的时候。而且,试验重复误差对通孔渗透很小。(图六显示有关通孔渗透的每个控制参数影响的百分比。)基于试验数据,为最好的通孔焊锡渗透所建立的最佳设定是A3、B1、C2和D合。图七显示试验中使用的测试板的SACS焊接点的截面显微照片。

试验结果

焊锡温度的影响相对于其在锡桥上的影响是不大的。对通孔渗透,更高的温度更好。可是,这种选择可能受到限制,因为潜在的元件、助焊剂活性剂和电路板材料的损害。

对这个试验,较短的接触时间产生较好的结果,可能因为助焊剂活性剂系统在更高的预热和锡炉温度设定时得到兼顾。在这些过程条件下,对这个助焊剂类型其结果是典型的。其它的试验显示,如果助焊剂活性系统强度足够忍受较高的温度,较长的接触时间可能是有益的。否则,推荐接触时间为2.5 ~ 4 秒。

按照预热器温度,110°C的设定对这个过程是“急促一点”。在较高设定(130°C),过程窗口缩窄了许多(OSP涂层和助焊剂可能失去活性)。预热水基无挥发性有机化合物(VOC-free)的助焊剂,要求特别的考虑。一旦施用了助焊剂,就必须改进助焊剂与板表面之间的化学绑接,可通过加热助焊剂来达到。因此,在第一个过程区(600mm)的末尾,板顶面的温度应该为大约70 ~ 80°C。对这个试验,选择了中波Calrod红外(IR)发生器单元。该单元提供适当的IR能量和波长,来启动活性,而不会在开始时使水分从材料中汽化出去。强制式对流加热使用在第二和第三区,在进入焊锡波峰之前,消除过多的水分。 一个连续的、均匀的对整个板的助焊剂喷雾是必须的。用尽可能最低的气压来施用尽可能最细的颗粒,将给予最好的结果。较高的设定可能引起颗粒的反弹作用,因而不会改善板表面的湿润。D2设定是本试验的“Paper leader”。

一个连续的、均匀的对整个板的助焊剂喷雾是必须的。用尽可能最低的气压来施用尽可能最细的颗粒,将给予最好的结果。较高的设定可能引起颗粒的反弹作用,因而不会改善板表面的湿润。D2设定是本试验的“Paper leader”。

对本试验整体“最好的”设定如下列出:A3、B1、C2和D2:

- A — 焊锡温度 = 275°C;为了防止温度损坏,在265~270°C之间。

- B — 接触时间 = 1.8 秒。

- C — 预热时间(顶面) = 110°C。

- D — 湿的助焊剂量 = 474 mg/dm2

结论

在生产中,为了成功地实施无铅(Pb-free)波峰焊接,整个过程必须再考察,即,这不是一个将新的化学品和材料投入到过程的简单事情。通过进行达柯分析(Taguchi analysis)与适当设计的试验,这个考察可以更容易,过程开发也会加速。它使工艺工程师(process engineer)只运行 少量的试验,就可实际的理解在他自己的专门应用中要求什么。虽然新的无铅波峰焊接工艺的过程窗口较小,因为较高的温度和其它材料,但是SPC可能是一个有价值的工具,帮助工程师维持正确的参数规格,和在这个新开发的工艺过程达到最小的变化。

少量的试验,就可实际的理解在他自己的专门应用中要求什么。虽然新的无铅波峰焊接工艺的过程窗口较小,因为较高的温度和其它材料,但是SPC可能是一个有价值的工具,帮助工程师维持正确的参数规格,和在这个新开发的工艺过程达到最小的变化。

用于本试验的测试板是在一个装备有喷雾器助焊剂处理器、三区预热器和氮气设备的标准波峰焊接机器上运行,以2m/min传送带速度可得到无铅工艺的可重复性的结果,而没有问题。这说明通常不需要特别的或专门的设备(或配件)来转变到无铅工艺。使用的喷雾助焊剂处理器可传送足够的助焊剂到通孔内,鼓励使用这种,因为发泡助焊剂处理器通常不能对大多数水基无挥发性有机化合物(VOC-free)助焊剂正常工作(要求特别的、新的配制助焊剂)。

- WORKS CONSULTED

- P. Langeveld, D. Schwarzbach and E. de Kluizenaar, "Lead-free Wave Soldering Feasibility Study," Philips Electronic Packaging & Joining, CTR594-98-0051, 1998.

- Ibid. (CTR594-99-0012, 1999).

- B.P. Richards, C.L Levoguer, C.P. Hunt, K. Nimmo, S. Peters and P. Cusack, "An Analysis of the Current Status of Lead-free Soldering," NPL and ITRI, 1998.

- Marconi Materials Technology, "Improved Design Life and Environmentally Aware Manufacturing of Lead-free Soldered Assemblies, IDEALS," BRPR-CT96-0140, 1999.

- D. Suraski, A Study of Antimony in Solder, AIM.

- K. Hollevoet, "Organic Surface Protection of Copper Results Are Superior to HASL," Back to Soldering Basics, Interflux Belgium, EPP 1999.

- K. Wengenroth, "OSPs: Guidelines for Successful Soldering," Enthone-OMI, Inc., West Haven, Conn.

- http://kernow.curtin.edu.au/Taguch1.

- E. Westerlaken and H. Trip, "Process Considerations for the VOC-free Concept," Cobar Europe BV, 1999.

- M. Warwick, "Consortium Research: Implementing Lead-free Soldering," Multicore Solders Ltd., Hemel Hempstead, U.K., SMTA 1999.

GERJAN DIEPSTRATEN, may be contacted at Vitronics Soltec, P.O. Box 143, 4900 AC, Oosterhout, Netherlands; 31-162-483236; Fax: 31-162-483253; E-mail: gdiepstraten@nl.vitronics-soltec.com.