由焊接连接的金属金字塔的发现证明这个技术并不是现代才有的。事实上,考古发掘的金属工具与器具证明焊接的基本技术甚至在史前时代就已被认识。可是,这种工艺形式只是在上个世纪才进步到科学的状态。

焊接转变成为复杂的生产技术可追溯到四十年代后期印刷电路板(PCB)的广泛使用。随后波峰焊接机器的发明打开了多板组合的批量焊接途径,消除了成本高得多的对装配的手工处理,提供了对不断增长的产量需求作出反应的方法。

表面贴装技术的兴起,对负责改进由电镀通孔技术所建立的数量与质量的工程师提出了独特的挑战。转向SMT的原因是要保证电子生产的崇高目标:更小的尺寸和更低的成本。可是,要做到这些需要一个完整的新的批量焊接方法。它涉及替代材料形式(锡膏)的创造,用于焊接点形成的在线(批量)设备的发明,以及这些技术发展与应用的一整套新的原则。

自从六十年代,对焊接技术的狂热的发明创新活动,在高产量电子生产形成规范之前的那些年,与其工艺的相对静止状态形成鲜明的对比。尽管这样,步伐还是没有放慢。在材料技术与设备技术中,创新保持主流,以至于生产工程师很难保持其生产线在一个完美的状态。下面回顾一下在材料和工艺技术中的一些最近的发展。

- 材料

- 建议转向Sn62锡膏的使用,作为解决Sn63/Pb37熔化时高表面张力问题 的解决方案,因为该材料是J形引脚元件高品质焊接点的障碍。还有,由于惰性(利用氮气)环境趋向于增加表面张力,因此由J形引脚的边缘共面性所引起的开路类型的缺陷可以通过Sn62锡膏在空气环境里来防止。如果装配上翅形引脚元件占大多数,锡桥是一个问题,那么希望表面张力大一点,Sn63锡膏的保持力和非氧化气氛可使熔化的锡被“拉”回到引脚上。

- 杜帮公司介绍了一种新的、温柔的氢氟碳(HFC, hydrofluorocarbon)去助焊剂的介质,用于清除残留松香和由较新的低固(免洗)助焊剂与锡膏留下的离子污染。由HFC43-10、反式 1, 2二氯乙烯(trans 1, 2-dichloroethylene)、环戊烷(cyclopentane)、甲醇(methanol)和稳定剂(stabilizer)组成的溶剂,与许多塑料、共形涂层和元件标记墨水都兼容。据说,添加这种很温柔的碳水化合物,减少那些更具侵蚀性的残留物的集中,同时具有零臭氧损耗、低全球警告与低毒性特征,不可燃烧。

- 开发出一种免洗锡膏,使用的是有机金属熬合(organo-metallic chelation)的化学品,dendrimer polymer作催化剂。据说,这种化合物是即可代用的材料,提供良好的化学、物理与冶金特性,用于延长锡膏粘性寿命和改善印刷特性。该锡膏叫做NC-559,由两部分组成:合成松香和催化剂系统。催化剂已暂停在溶剂中使用,因为其据有较高的极性吸引聚合物网,在回流焊接过程中,与被消耗的聚合物一起使得不能形成恒沸物质。挥发性的部分与被消耗的一部催化剂系统一起被带走。回流焊后的残留物,和传统的免洗锡膏比较,是非腐蚀性的、非导电的和不吸湿的。其结果一种坚硬、清洁、非粘性和化学上良性的表面,而不是那些可能造成回流焊后残留物中离子污染的离子或极性物质。

- 在刚好及时(JIT, just-in-time)制造的时代,为了良好的可焊性控制,对空板的库存可能比实际的大一点,尽管成本考虑要求大批量的采购。为了防止仓库储存的板在焊盘上积累氧化的趋向,装配制造商被迫在一个适当的时间内组装和焊接电路板,这个步骤有赖于良好的生意状况。因此,重要的是,SMT装配线的工艺工程师与采购及管理人员一起工作,来决定空板的安全储存寿命。可焊性测试可以决定这个期限是多少,以便确保高合格率装配制造的最重要的一环 — 在焊接之前免使板受到污染。

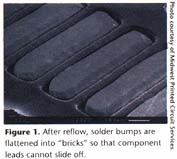

对密脚元件的最终贴装,在空板上载运固体焊锡沉淀(SSD, solid solder deposit)是一种达到6σ,和无缺陷工艺的新方法。该技术使用一种干胶片(dry-film)阻焊材料,在元件焊盘上提供正确长度、宽度和间距的开孔,来接纳锡膏。在回流之后,板通过清洗,沉淀变平成为锡“砖”,因此引脚可坐落而没有滑动(图一)。通过丝印过程,将松香基的、粘性胶状的助焊剂印在焊盘上,板送给装配制造商准备元件贴装。另一方面,如果用聚脂薄膜覆盖,板可储存达到一年的时间,并还保持良好的可焊性。

对密脚元件的最终贴装,在空板上载运固体焊锡沉淀(SSD, solid solder deposit)是一种达到6σ,和无缺陷工艺的新方法。该技术使用一种干胶片(dry-film)阻焊材料,在元件焊盘上提供正确长度、宽度和间距的开孔,来接纳锡膏。在回流之后,板通过清洗,沉淀变平成为锡“砖”,因此引脚可坐落而没有滑动(图一)。通过丝印过程,将松香基的、粘性胶状的助焊剂印在焊盘上,板送给装配制造商准备元件贴装。另一方面,如果用聚脂薄膜覆盖,板可储存达到一年的时间,并还保持良好的可焊性。

- 无铅焊锡怎样保证焊接点的品质?将镍/钯和镍/钯/金的无铅焊锡回流性能与那些传统的Sn/Pb材料比较,对可替代合金进行评估。测试包括接触角、引脚拉伸、温度循环、截面(对断裂)和熔湿平衡。虽然只发现熔湿平衡的轻微改进(还有金层的增加成本),总的来看,在焊接点成型品质方面,替代合金相当于或超过锡/铅焊锡的性能。

- 工艺过程

连续的焊锡喷射是模仿计算机喷墨打印的锡膏沉淀技术。以“连续的方式”,这样的系统据说可这样的系统每秒钟发出3,000个锡球。涉及的控制因素包括:焊锡冶金、机械运动控制、温度、和惰性气体成分与流动等(图二)。系统工作按照有关液体沉淀的物理学的基本规律,但是通过增加机械振动来达到可重复性。焊锡池的持续的“扰动”是通过压电传感器在焊锡流中产生正弦波动,产生0.004~0.012"的焊锡“滴”。波动越快,焊锡流分离焊锡滴也越快。焊锡滴在Y轴上的偏斜和电路板在X轴上的运动在电路板上产生精确的沉淀分布。应用包括为CSP产生焊锡球、为直接芯片贴附(DCA, direct-chip-attach)座准备的覆层、超密脚的焊锡沉淀和倒装芯片(flip chip)的晶片成块。

连续的焊锡喷射是模仿计算机喷墨打印的锡膏沉淀技术。以“连续的方式”,这样的系统据说可这样的系统每秒钟发出3,000个锡球。涉及的控制因素包括:焊锡冶金、机械运动控制、温度、和惰性气体成分与流动等(图二)。系统工作按照有关液体沉淀的物理学的基本规律,但是通过增加机械振动来达到可重复性。焊锡池的持续的“扰动”是通过压电传感器在焊锡流中产生正弦波动,产生0.004~0.012"的焊锡“滴”。波动越快,焊锡流分离焊锡滴也越快。焊锡滴在Y轴上的偏斜和电路板在X轴上的运动在电路板上产生精确的沉淀分布。应用包括为CSP产生焊锡球、为直接芯片贴附(DCA, direct-chip-attach)座准备的覆层、超密脚的焊锡沉淀和倒装芯片(flip chip)的晶片成块。

- 高品质、低缺陷焊接要求最佳的温度曲线来回流锡膏,并保持它。焊锡回流是在回流区完成的,这里锡膏加热到比其熔化点更高的温度。对Sn63/Pb37共晶焊锡,液化温度为183°C,必须超过大约20°C以保证回流品质。如果产品温度曲线不维持在控制范围内,则会产生缺陷。表一显示了一些不适当曲线产生的问题和原因。

按照Dr. Jennie S. Hwang,基于较慢加热和较冷温度的回流温度曲线将更符合今天的复杂装配和锡膏配方。减少过程中的热损伤将降低残留应力和诸如元件包装破裂(“爆米花”, popcorning)、板弯曲和板起层的问题。

表一、焊锡回流曲线的问题分析 问题 可能的原因 片电容破裂 预热区过快的升温速率 锡球 回流前不完全干燥、过高的干燥温度、不适当的气体(N2、空气) 冷焊点 回流区时间不足 焊锡对引脚不熔湿 干燥时间过长引起助焊剂失效、回流温度过高/时间过长引起氧化 焊锡没熔焊盘 由于过分的空气流动,引脚加热比板快 元件/板烧伤 过高的回流温度

- 使用全过程惰性化的波峰焊接方法是针对锡渣积累的问题。看使用的专门技术而定,气体的消耗可能不比单独对焊锡波峰惰性化所要求的多很多。这是因为该技术利用了本来要在处理了波峰后排出的氮气,而把它指向了过程的其余部分。“全通道”惰性化机器,通过连续的氮气净化使整个过程受益。其它优点包括锡渣的实际消除,通过低氧化预热保护了有机焊锡保护处理的PCB,以及支持了要求有效惰性化来防止氧化的无铅替代焊锡合金。

-

从焊锡回流工艺得到最好的效果,也许只是挑战传统智慧原则的问题。例如, “理想的”曲线特征是每秒2~4°C的坡度,达到大约150°C的30~90秒的居留区间。虽然该曲线适合大多数的应用,但当使用的是免洗锡膏时,该设定一般不适合。现在更频繁使用的免洗锡膏要求的曲线没有居留区间,而当使用直线的坡度或“帐顶形”曲线时,反应出改良的效果。对活性助焊剂较少的免洗锡膏,过多的居留时间只会使助焊剂在回流之前耗尽。帐顶形曲线的第二个优点是,通过减少原来居留区间需要的时间,加速回流过程,减少了对炉的占用。产量平均增加20~25%。

另一个“传统的”原则 — 避免双面板的回流,因为担心元件从底面吹落 — 也是一个挑战。一个双面贴装的公式可以决定元件对于这类贴装的候选资格:

Cg/Pa

这里 C = 元件重量(g),P = 焊盘总面积(in2)

(对第二面的贴装,g/in2 必须小于30)

例如,为了锚固大于68脚的PLCC(如,继电器,高重量/低引脚数),大多数装配制造商使用胶剂。其它情况,可使用不同熔点的焊锡。如果底面首先用高熔点焊锡(大于183°C)回流,顶面可用共晶焊锡回流(熔点=183°C)。用这种步骤,底面在过第二次时将不会回流。 -

目前,锡球(缺陷,不是指接触点)形成的最大的一个因素是阻焊材料的类型与化学成分。太暗的阻焊材料,或许带有对锡球形成有传导作用的末道漆或不适合于BGA技术的配方,如果与免洗过程一起使用可能会形成灾难。早在九十年代初期,对阻焊材料和锡球的研究表明,粗糙的阻焊层,如在焊接过程之前刷上的,比未经处理的阻焊层引起较少的缺陷。这是因为粗糙的表面使得锡球更难附着于PCB。研究者随后开发出一种液体可感光的阻焊材料(LPISM, liquid photo-imagable soldermask),使表面粗糙度增加,消除达99%的锡球,甚至在有密脚和BGA的装配中。它有几种可应用的方法:丝印、涂敷、空气喷雾和静电喷雾。

Carl Wesselmann, 430 N. Milwaukee Ave., Suite 10, Lincolnshire, IL 60069; (847) 876-5603; Fax: (847) 634-4240; E-mail: carlw@pennwell.com.