从确认返修系统的性能到开发你自己可靠的取下/再安装工艺,本手册覆盖了倒装片(flip chip)修理的基础知识。

随着改进装配设备与减少产品尺寸,人们正在考虑将倒装片元件用于新产品设计的更大领域。汽车、医疗和电信设备将以这些高级包装的消耗为主。

倒装片(flip chip)元件是一种表面贴装元件,其硅芯片模(silicon die)直接连接到PCB或基板。经常叫做直接芯片安装(DCA, direct chip attach),倒装片在产品上实施时带来了许多挑战。不仅板的公差需要更精密地定义和控制,而且制造设备必须更精确、更高的可重复性和经过严格的校准。

对这些元件的可制造性有几种考虑,最经常地,返修是最具挑战性的一个关卡。

试验样品

对于许多倒装片应用,锡球(solder bump)的尺寸通常在0.015"以下。小至0.004"的间距(pitch)已经开始在越来越多的先进开发实验室出现。虽然完整规模的生产技术正在开发与证实,但它们还没有考虑用作主流产品。

在本试验中,测试样品是317 I/O、0.0053"(135µm)锡球在0.010"间距上的倒装片。该元件的整体尺寸是0.200" x 0.200"。基板是0.032"厚的FR-4,10个用于倒装片安装的成菊花链(daisy-chained)的底座。专门的矩阵托盘需要用来处理这些细小的元件和防止引脚(lead)被灰尘颗粒或皮肤油污染。基板和元件都经过仔细的检查。

确认返修系统的性能

一个系统对中和贴装元件的能力可用一个系统性的方法来检验。理解在尝试一个困难的工作时一个系统能够做什么是重要的。在任何的贴装之前,必须进行对系统光学的完全校准。在多数情况下,设备制造商进行视觉校准。如果可能有任何的变化,必须对贴装偏移作一些补偿。

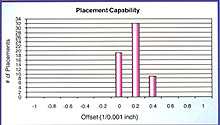

返修系统的系统性能可通过贴装精度来分类。使用一个玻璃十字线和与之配合的板,可以0.0002"的递增测量贴装。通过取样品贴装偏移的平均来计算精度。如果假设正态分布,那么可重复性决定于样品的标准偏差。从30个取样中,可以决定一个返修机器的能力,表达为Cp、Cpk、35σ、65σ、或者适于一个对于性能可接受的统计规范的其它可重复性术语。在表一中的分布显示从一个返修系统收集的数据。在这个例子中,贴装能力被定义为平均偏移的绝对值与三倍的标准偏差(σ)的和。

应用上的考虑

元件与基板之间的表面张力本能地企图将元件重新对中倒板的底座。“杨氏力 (Young's Force)”可用来表达这个力,它与焊锡连接的熔湿(wetted)周长有关。考虑到相对于元件的熔湿周长相比包装的重量是小的,元件将自然地在回流之后寻找与板底座的对中。在一个受控的环境中有目的地偏移元件,可证明任何元件的重新对中性。分别地考虑每个元件来决定表面张力对回流后对中的影响。

确认系统要求

设备标准是设备供应商规定的,应该确认。电源与空气供应规格必须确认。经常,对设备的供应线不是最高质量的。水、油、油脂、氧化铁颗粒和其它污染物质经常在最清洁生产环境的气体线上发现。

进气线的认真调节对一个可重复性过程是关键的。如果压力下降低于设备制造商所推荐的,那么过程可能不稳定。定期检查入口,确认在该区域的其它设备完全运转期间,达到最低的压力。对顶部加热嘴的氮气入口和底部加热气室的双重调节可补偿供应线的波动。适当的过滤将去掉颗粒物质和潮气,这些可能损害系统的运行或者正在返修的产品。

用夹具固定电路板

返修期间板的固定经常是一项较困难的任务。板必须牢固地固定在夹具或者板固定工作台上,但允许工艺过程中的膨胀。专门的固定板的夹具基于最终产品可能是需要的。波峰焊接夹具经常用于返修应用的板的处理。选择具有与返修产品类似的温度膨胀系数(CTE, coefficient of thermal expansion)的材料,它将减少由于温度膨胀对板的机械应力。

工艺开发

元件返修要求一套专门的温度设定来回流取下或更换元件。使用的工艺应该类似于装配工艺。通常规定最大温度上升斜率、最高温度和液体状态以上的时间。为了证实满足这个规定,可用一个温度偶合计附着在返修区域。焊接点温度可以测量并用于工艺的开发。

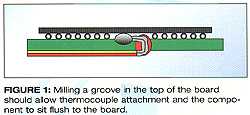

检测仪器 一台小直径的球磨机(ball mill)可用来为检测仪表钻出一个隙孔。在板的顶面钻出的孔附近磨出一个小槽,来允许热电偶的附着,元件平齐地坐在板上(图一)。热电偶可安装和固定在位,用高温RTV绝缘和释放应力。热电偶必须附着在基板上,使得元件与PCB接触。安装的热电偶用X射线检查,可确认其贴装并且只有锡珠是两种不类似的金属之间电气连接。注意,扭结的热电偶将造成不准确的数据收集,最终发展出不适当的工艺。如果没有板可用于工艺开发,那么热电偶可以从板的顶面移到元件下面,不要钻隙孔。

一台小直径的球磨机(ball mill)可用来为检测仪表钻出一个隙孔。在板的顶面钻出的孔附近磨出一个小槽,来允许热电偶的附着,元件平齐地坐在板上(图一)。热电偶可安装和固定在位,用高温RTV绝缘和释放应力。热电偶必须附着在基板上,使得元件与PCB接触。安装的热电偶用X射线检查,可确认其贴装并且只有锡珠是两种不类似的金属之间电气连接。注意,扭结的热电偶将造成不准确的数据收集,最终发展出不适当的工艺。如果没有板可用于工艺开发,那么热电偶可以从板的顶面移到元件下面,不要钻隙孔。

加热过程

然后热电偶可以安装到返修站的一个数据记录口。使用受控的反馈到计算机软件程序,如果有的话,用自动仿形软件可决定加热器设定点。

保护临近元件

经验已经证明返修过程中防止临近元件加热的重要性。将焊接点加热到熔点以下温度的效果可能实际上影响到焊接点的可靠性。元件内的温度梯度大于25°C可能在过高温度下发生损害。一个好的规则是,在返修期间任何时候没有相邻元件高于150°C。另外一个热电偶应该用来检测工艺开发期间和生产返修中的临近元件的温度。

选择密封住元件而不是从元件顶部加热的喷嘴。虽然元件可以用高温胶带或金属衬托来屏蔽,但这个方法可能费时、不实际和使用者与使用者之间不一致。如果元件用气体紊流来加热,那么板的准备变得困难。

返修工艺

成功的返工与修理涉及元件的取下、底座的准备、重新安装元件和检查焊接点结果。如果已经适当地开发出工艺,并且设备已经校准并达到要求,那么可靠的一步一步的程序是容易完成的。

取下元件

与任何元件一样,取下倒装片是简单的,要求很少的准确性。一旦开发出工艺,通过预热板、上助焊剂、和在锡球达到液体状态之后几秒钟使用真空吸取元件。为了增加保持焊锡在底座上的一致性,应该以尽可能小的力施加到元件上来取下。

底座的准备

在元件取下后,必须检查底座有无损坏。认真地准备底座包括去掉残留焊锡。焊盘必须清洁,表面必须尽可能平,用于元件的重新安装,这个最常见是使用吸锡带(solder wick)和烙铁来完成。工艺的这个部分是依靠操作员的,要求在元件贴装之前一个检查步骤。锡桥、损坏的阻焊层和翘起的焊盘都是不可接受的。在多数情况下,对倒装片重新应用锡膏是不实际的。减少氧化物的焊锡助焊剂的使用对元件的重新贴装是足够的。尽量使用与装配工艺中相同化学成分的铜带(copper braid)和助焊剂。这个方法将减少倒装片周围与下面的沉积残留物的可能性。

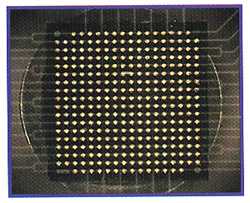

贴装对中 用于球栅阵列(BGA)的上/下看的光学系统,更精确地用于倒装片应用。可是,要求用于这些细小元件的40倍放大倍数减少了视觉的范围。如果芯片在周长上较大,要求高放大倍数,那么可用一种缝隙镜(split mirror)。将迹线和焊盘与锡球排列对齐可能是一项棘手的任务(图二)。高放大倍数、千分尺可调节操作和自动贴装可使困难的步骤简单易学。还有,可调的顶部与底部照明可允许操作员补偿各种光照条件。

用于球栅阵列(BGA)的上/下看的光学系统,更精确地用于倒装片应用。可是,要求用于这些细小元件的40倍放大倍数减少了视觉的范围。如果芯片在周长上较大,要求高放大倍数,那么可用一种缝隙镜(split mirror)。将迹线和焊盘与锡球排列对齐可能是一项棘手的任务(图二)。高放大倍数、千分尺可调节操作和自动贴装可使困难的步骤简单易学。还有,可调的顶部与底部照明可允许操作员补偿各种光照条件。

贴装

倒装片应该贴装在一个薄层的助焊剂上。返修系统的吸取机构应该独立于加热系统,施加适当的力量来贴装元件。使用全吸嘴的重量来贴装元件可能使板变形或者损坏元件。贴装的检查可用X光检查来完成。一旦工艺建立,已经证实返修系统可以有效地和可重复地贴装元件,贴装检查不要求了。

附着(attachment)

在底座上加入助焊剂对焊接质量是重要的。助焊剂可由操作员通过助焊剂刷子来施用,或者使用返修系统的自动控制自动地将元件浸入固定深度的井中。与取下过程一样,通过流动介质的对流热传导,用热空气来加热元件。专门针对元件尺寸的返修喷嘴必须考虑临近元件的间距。热空气将直接对在元件表面,然后升起从板的表面拿开。回流焊接后的对中和焊接质量可通过X射线检查和在线测试(in-circuit test)来确认。

结论

使用足够的产品校准技术和认真的过程控制,倒装片的返修可以是成功的和可靠的。一个系统的精度与可重复性可通过贴装偏移和一个统计上有意义的抽样的标准偏差来描述。如果温度过程是受控的和适当开发的,由于表面张力的重新对中将补偿在0.002"以下的贴装偏移。

Erick Russell is the product manager for Sierra Research & Technology, Westford, MA; (619) 635-8600; e-mail: erussell@srtonline.com.

沪公网安备 31011502005504号

沪公网安备 31011502005504号